一、企业装车物流现状

装车环节是场内物流的最后一环,也是连接场外物流的关键环节。目前国内装车行业自动化程度较低,大部分企业采用人工装车方式,但人工装车耗时久、劳动强度大、工伤风险高、招工难,且装载量易出错,很难保证有效装车和准时发货,实现装车的自动化、信息化是解决智慧工厂、智能物流的最后一百米。

二、自动化装车系统解决方案

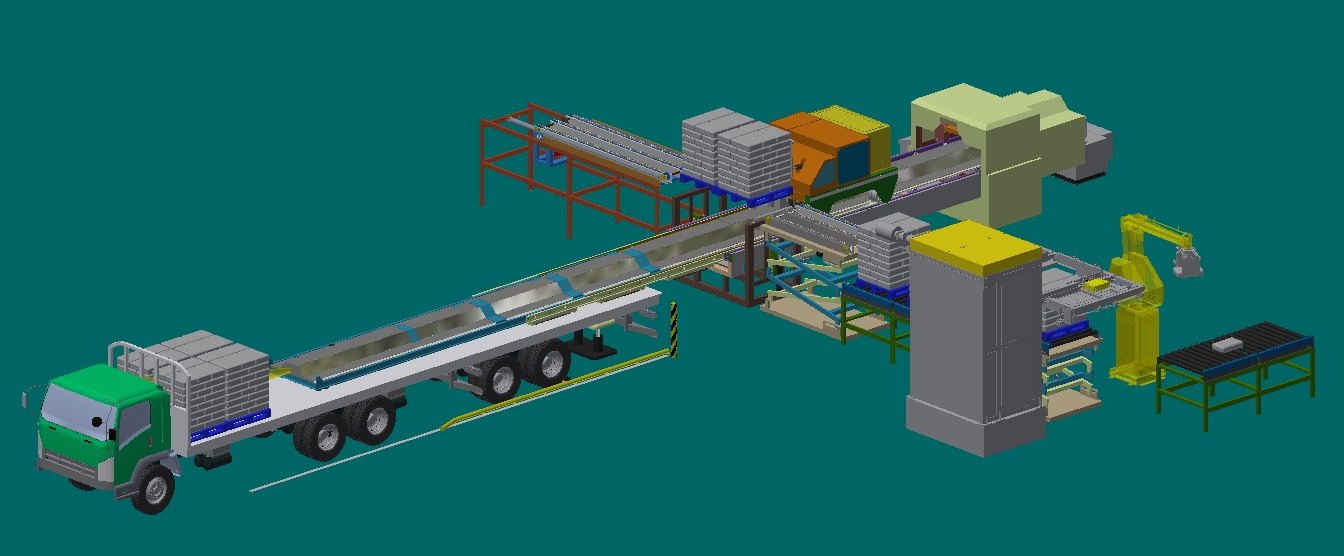

赛摩作为数字化和自动化解决方案服务商,自主开发了一款快速自动装车系统,针对装车中遇到的上述问题,可以快速地实现自动化装车。该系统是一种新型的、专业的装卸车设备,在生产运作中参照车型,通过对货物单元预先编组码垛、在车厢内部自动铺设多级导轨、送料车沿导轨自动往返转运垛盘实现快速自动装车。

三、产品特点

应用场景:广泛应用于粮油、食品、酒水、饮料、家电、化工、化肥、饲料等生产领域中的货物外运装车环节,特别适合于工厂平台的装卸货物。

适配车型:系统根据不同的车型、车宽自动调整垛盘上的码放垛形,能够适用于集装箱式、挡板式、围栏式、半挂式等多种类货车。

视觉检测系统:产品通过视觉检测系统检测车体的的位置信息,并将信息传输给控制系统,用于指引各运动部件处于正确的姿态及位置。

扫码识别系统:用于对装货车辆扫描车牌信息,包括车身长度、宽度、高度、车底板平整度等,与视觉系统建立的静态三维空间建模比对可以预判是否符合装车的要求,不符合要求的车辆会被系统识别并报警提醒。

智能提货管理系统:系统与库存信息、采购商信息、供应商信息、车辆信息、厂区定位等信息相联通,通过发送出库和装车工单、路径规划、联合作业、绩效统计等信息,实时监控每辆货车的工作状况;手机APP客户端提前发送采购商的提货时间、进厂路线、提货位置、单据证票等信息,有效缩短了提货时间。

四、典型案例——包钢集团自动装车物流系统

2021年公司为包钢集团烧结烟气脱硫产物智能化项目提供了自动装车系统解决方案:该系统将物料送至拆垛单元自动拆垛,拆成的单袋送至自动装车单元进行装车,能够适应不同重量的物料,可连续作业,节省人力,装车效率高。

主皮带料袋输送换向系统

出厂车辆待装车

自动装车智能提货管理系统

自动装车智能提货管理系统应用人工智能、RRID射频识别、移动应用等先进技术,对物料作业流程进行全过程闭环管控,使信息流、物流、车流、资金流保持一致,实现物料出库、库存的有效管理,实现作业流程智能化。

出库管理:通过提货信息单上的品种、规格、库位、客户等信息,自动下发出库作业计划,车载读写器通过电子标签读取小袋、大袋等不同类型的入库货物重量。数据实时回传,库存自动更新,实现数据一体化管控。

库存管理:根据出入库情况,按照货位、品种、规格、客户等信息,系统实时自动更新库存、出库、入库量,按班次、时间形成统计报表,进行数据对比分析。

车辆调度:对车辆出厂进行全过程管理,获取仓库装货口的导航路径,车辆装车、出厂环节实时显示,有序安排出车,减少厂内等待车辆数量,实现车流智能调度。

自助收费:小袋、大袋、散装罐车、散装集装箱装车完毕后,系统自动判断是否收费,如需收费,通过缴费终端进行扫码、刷卡收费。

智慧装车物流系统是继入厂物流、厂内物流、智能仓储之后,工厂智慧物流生态系统的最后一个环节,也是形成从原料进厂到产成品出厂的整个完整物流生命周期的关键闭环,解决了工厂物流智慧管理的最后一百米。